Retour sur la 40ème Journée Technologique sur la fabrication additive pour le textile

Le 6 juillet dernier, la filière textile est allée à la rencontre de l’impression 3D qui connait une forte croissance ces dernières années. C’est un axe majeur du programme « industrie du futur ». Selon l’étude DGE, CGET et PIMAME, la fabrication additive aura des répercussions dans le secteur textile habillement et ce, sur toute la chaîne de valeur, fabricants de machines, sous-traitants, donneurs d’ordres, transporteurs, développeurs de logiciels, fournisseurs de matériaux et laboratoires de recherche.

Les applications dans le textile sont encore au stade embryonnaire et la journée a permis d’offrir un panorama des matériaux, des technologies et des applications potentielles.

Après une introduction de Jean-Marc VIENOT Secrétaire Général de CLUBTEX et Directeur Général d’UP-tex, Julien PAYEN et Nicolas MARTIN d’UP-tex ont présenté un état de l’art de la fabrication additive.

ETAT DE L’ART IMPRESSION 3D

Qu’est-ce que la fabrication additive ? Il s’agit d’une notion désignant un ensemble de procédés capables de fabriquer une pièce par ajout de matières couche par couche et à partir d’un fichier numérique 3D.

Il existe 4 grandes classes de technologies : jonc ou granulé fondu et déposé (FDM), fusion de poudre réticulée au laser (SLS), photo polymérisation (SLA), dépôt de matière fixée avec un liant (BJ). Les matériaux pour l’impression additive varient en fonction de la technologie utilisée : les polymères, le bois, le métal, les céramiques. Il est important aussi de bien choisir le logiciel de CAO en fonction du résultat attendu et de sa compatibilité avec la technologie ; plus d’une vingtaine ont été citées dans l’exposé.

Des exemples ont été présentés en lien ou proche du textile :

- NERVOUS SYSTEM, fabrication de robe et bijoux, se conformant à la taille préalablement renseignée dans le logiciel : l’objet est imprimé en 30 cm par 30 cm puis se déploie.

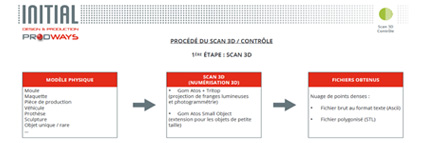

- PRODWAYS, leader en France de l’impression additive disposant d’un bureau d’études avec un scan 3D, et d’un parc de 30 machines de production propose des applications dans le médical, l’aéronautique, le sport (fabrication de semelles pour ADIDAS, par ex).

- SERICYNE, développe des objets en soie 3D : des vers à soie secrètent leur soie dans des formes préétablies : l’entreprise prévoit une culture de 200 000 vers à soie dans le Gard.

- FABRICAN LTD, il s’agit d’un spray de fibres qu’on dépose sur un support en forme ou directement sur la peau !

LES ENJEUX ECONOMIQUES DE L’IMPRESSION 3D

En 2014, la CCI Hauts de France a lancé le CLUB IMPRESSION 3D qui regroupe 500 membres (entreprises, clusters, designers, fablabs, écoles-universités, experts en PI et avocats – cartographie sur leur site www.clubimpression3d.fr ). Le club accompagne les projets de ses membres, avec des conférences, formations, des études sur les nouveaux business modèles, les compétences et les technologies à développer.

Quels sont les enjeux économiques, quelles mutations vont engendrer ces nouvelles technologies ?

David FERRON qui anime le club au sein de la CCI a présenté un panorama des acteurs concernés, depuis les fournisseurs (scan 3D, logiciels, matériaux, procédés) jusqu’aux donneurs d’ordres en passant par les prestataires et les fabricants d’imprimantes 3D. L’émergence de l’impression 3D aura des impacts sur l’emploi, l’organisation du travail et la formation par la création de nouveaux métiers qualifiés (concepteurs, modélisateurs, fabricants) et de nouveaux services (SAV, réparation, sur mesure, le DYI). Des fablabs se développent sur le territoire (USINE IO à Paris, TECHSHOP à Lille). L’aspect juridique est aussi à prendre en compte pour définir les contours de la protection intellectuelle.

L’impression 3D présente pour le moment quelques faiblesses :

les procédés sont encore assez lents et limités dans la combinaison de matériaux, et les processus de normalisation sont récents ou en cours. Mais ces inconvénients sont largement compensés par des avantages qui donnent de belles perspectives : des formes complexes réalisées en direct et sans moule, une relocalisation de l’activité et de la flexibilité (sur mesure, juste à temps, pas de stockage. Sur le plan environnemental, pour le textile, qui est le 3ème consommateur d’eau potable dans le monde, l’impression additive est une voie très intéressante, car elle génère moins de déchets et n’utilise pas d’eau.

Des développements émergent en région : AOYAMA OPTICAL (lunettes) / TEXILIS (jonc PLA chargé de lin / LATTICE MEDICAL (prothèses mammaire) / JAPET (protection des moteurs d’un exosquelette) / UNISTUDIO qui a développé ERAM – ATELIER 27 (personnalisation de talons) / le TECHSHOP à Lille qui dispose d’imprimantes / LEPAGE à Lille (bijoux) / FLINOIS Amiens (bijoux).

RESISTANCE ADHESIVE DE L’IMPRESSION 3D SUR DES TEXTILES

Le centre technique CENTEXBEL a étudié les capacités d’adhésion de matières imprimées 3D sur des textiles – présentés par : Karen DELEERSNYDE – impression 3D sur textiles / Brecht DEMEDTS – impressions conductrices.

Imprimer en fabrication additive sur support textile, c’est la possibilité de proposer une offre supplémentaire, par rapport aux technologies traditionnelles, dont les exemples suivants :

- Finition logo, détails, effets esthétiques

- Création de renforts supplémentaires sur matériaux souples

- Ajout d’éléments connectés

- Intégration de fonctionnalités (conductif, santé)

- Intégration de composants (magnets)

CENTEXBEL a réalisé plusieurs essais d’adhérence de divers matériaux thermoplastiques utilisés en impression 3D sur différents supports (tricot, tissé, non tissés, et…) ; les chercheurs ont évalués les effets du prétraitement pour la meilleure adhérence possible. Le résultat est plutôt prometteur : même si la partie textile s’est légèrement dégradée, la partie imprimée est intacte et il n’y a pas d’altération de l’adhésion des deux éléments, ni de modification visuelle après les tests de lavage (40 et 60°C) et de séchage en tambour.

C’est donc une piste avec une réelle valeur ajoutée, en prenant soin de choisir pour les produits développés, les matériaux ou procédés les plus adaptés en fonction de l’usage final. L’intérêt de l’impression 3D c’est qu’il y a pas de colle tout en étant aussi efficace et surtout potentiellement plus recyclable qu’avec une technique de collage classique.

DES DEMONSTRATIONS IMPRESSION 3D

La Journée Technologique a aussi été l’occasion de voir tourner des imprimantes 3D sur des stands lors des pauses café.

- Le bureau d’étude E&T SYMBIOSE dispose d’une imprimante LULZBOT pour développer son offre en textiles intelligents notamment par l’impression de boitiers pour encapsuler l’électronique embarquée dans les textiles fonctionnalisés et-symbiose.com

- L’entreprise DAGOMA avec une imprimante grand public dont le procédé a fait l’objet d’une présentation lors de la JT

- Le pôle UP-tex qui envisage de nouveaux services pour accompagner l’innovation dans les entreprises de la filière textile, vient d’acquérir une imprimante POLLEN AM également en démonstration et qui a été présentée pendant la JT.

IMPRIMANTE 3D POLLEN AM

POLLEN AM a été lancée en 2013 et dispose d’un brevet et 7 en cours de dépôt. Son modèle économique : avec un prix compétitif, se positionner sur toute la chaîne de valeur : fabrication et commercialisation en direct de l’imprimante, commercialisation des matériaux validés (de nombreux coloris / développement et mise au point avec des fournisseurs partenaires), conception et commercialisation du logiciel, accompagnement et formation. A noter l’utilisateur peut utiliser ses propres matériaux.

Pour les industriels qui ont testé le produit, c’est une arme de réindustrialisation massive selon la SNCF, et un moyen de développer plus vite pour le Groupe SEB.

Ses concepteurs ont fait des démonstrations sur place. Avec son design très soigné, c’est la première imprimante qui est multi matériaux, avec plusieurs diamètres de buses, 4 têtes de fabrication avec 4 zones de température ; l’imprimante fonctionne avec un logiciel propriétaire www.pollen.am

DAGOMA CREATEUR D’IMPRIMANTES DEMOCRATIQUES

Dès l’origine de leur aventure, l’objectif a été de concevoir une imprimante à un prix accessible, simple d’utilisation (sur le principe d’une imprimante papier classique). Et en effet l’imprimante démarre à 399 € TTC montée (ou en kit à 299€ TTC) et elle est elle-même fabriquée … en impression 3D en interne dans leurs locaux à Roubaix. Elle s’utilise avec juste une carte SD, il n’y a pas de réglage. On peut trouver des fichiers 3D sur Internet. Le filament polymère utilisé est du PLA biodégradable.

La start up est passée de 2 à 25 personnes en deux ans et seront 70 d’ici à fin 2017 ! Elle a un leitmotiv : RAPAPAP !

- Réparer (ex : appli3D chez BOULANGER, impression de composants)

- Adapter (ex : impression de supports de caméra)

- Personnaliser (ex : impression de coques de téléphone)

- S’amuser (impression de pièces de jeux)

- Prototyper

- Apprendre

- Produire

Dans la salle, la présentation de DAGOMA a suscité deux questions en particulier :

- Quand est-il de l’offre de scanners 3D ? Selon le fabricant d’imprimante, des scanners corrects restent chers (15000 € minimum) et en cas de besoin, DAGOMA fait appel à un partenaire et le fichier doit encore être retravaillé pour être viable pour l’imprimante ; par conséquent DAGOMA ne prévoit pas de commercialiser de scanner dans son offre

- Et la propriété intellectuelle ? Au même titre que des livres sont photocopiés, des articles en volume ne peuvent-ils pas être contrefaits en 3D ? Avec le partage des données et des informations sur le net, c’est l’émergence de nouveaux modes de fonctionnement partagés ; et cela présente un certain risque pour les créateurs d’objets. Il y a déjà des entreprises qui s’en défendent : DISNEY par exemple recouvre ses produits dérivés d’une couche qui empêche le scan 3D.

LE TRICOTAGE SEAMLESS – PAR INNOTHERA

L’entreprise, basée dans les Vosges à NOMEXY est spécialisée dans le tricotage sans coutures latérales pour réaliser des dispositifs médicaux compression veineuse. Elle produit 2.6 millions de paires par an. Il est intéressant de comparer les procédés seamless et impression 3D FDM :

- fils utilisés en tricot à comparer au jonc ou granulé,

- délivreurs en tricot vs extrudeurs en impression 3D,

- jeteurs pour ajouter des couches vs résistance et buses

- un cylindre vs un plateau chauffant.

Au-delà de la comparaison, il est intéressant d’imaginer qu’on pourra imprimer sur des supports textiles avec de l’impression 3D.

L’IMPRESSION 3D RÉINVENTE LA LINGERIE

Claire CHABAUD co-fondatrice d’ENDEER, propose une lingerie « disruptive ». Le marché de l’impression 3D évolue très vite : à titre d’exemple, les prothèses auditives sont imprimées en 3D rendant obsolètes les anciens procédés en moins de deux ans ! L’idée est donc d’utiliser l’impression 3D pour faire de l’offre de sur mesure un nouveau standard, et Claire cite l’exemple d’exosquelette pour maintenir le dos de personnes souffrant de scoliose.

La fabrication additive permettra de compléter l’offre textile, en jouant sur les fonctionnalités, l’ergonomie, la conception. ENDEER a lancé sa marque BLOOM qui repense la lingerie : à partir de scan, une femme peut faire réaliser en 3D des soutiens de poitrine adaptés à sa morphologie à intégrer dans des soutiens gorge textiles. Chaque BLOOM est unique ! Le produit a été étudié avec des chirurgiens esthétiques et des médecins ; le développement est protégé par le brevet et l’algorithme associé.

TRICOTAGE 3D : UNE TECHNOLOGIE DISRUPTIVE POUR LES MATERIAUX COMPOSITES

RT2I est un fournisseur de technologies permettant la production de préformes tricotées destinées aux composites. La technologie RT2I repose sur un procédé de tricotage trame (NET SHAPE TECHNOLOGY) pour développer des reliefs 3D tubulaires robustes en fonction de la forme finale demandée. Ce sont des machines standard de tricotage rectiligne qui ont été modifiées en interne.

Bertrand LEINERT, Directeur Technique, montre que l’intérêt du procédé est d’éviter de nombreuses opérations de conception d’un composite, comme la découpe (et donc moins de déchets), la pré-imprégnation (car la matière est tricotée avec une fibre thermoplastique), la fabrication de mandrins de plâtre ou des opérations manuelles de mise en forme ; à titre d’exemple, le procédé a l’avantage de créer des pièces sans cisaillement (0 à 90°) grâce à une épaisseur constante sur l’ensemble de l’objet.

La comparaison a été faite avec d’autres procédés qui présentent des inconvénients : le tissage en forme n’est pas vraiment disponible, le tressage (OVERBRAIDING) permet des formes complexes mais petites et avec une productivité limitée, le drapage crée potentiellement des zones de faiblesses et des déchets de coupe.

AEROSPACE SYSTEM, SENIOR AEROSPACE et SAINT GOBAIN ont des licences pour développer des produits avec les procédés de RT2I qui offrent de nombreuses solutions pour l’aéronautique : habitacle, formes de hublots, carénage, radar – RT2I s’illustre aussi dans d’autres applications : le nautisme (quilles de voilier), des usages industriels, la bagagerie, le design.

UNE DIVERSITE DE MATERIAUX : NANOVIA

Jacques PELLETER dirige CAPIVIA qui regroupe deux activités : CAPIVIA pour la formulation de produits chimiques (désinfectants, biocides, pour l’industrie, le bâtiment, l’agriculture) et NANOVIA pour la formulation de matériaux depuis 2014 (charges de carbone, résines époxy, polyuréthane et récemment thermoplastiques)

Les matériaux de NANOVIA, conformes à REACH, sont conditionnés en bobine de 500 grammes à 25 kg. NANOVIA propose une gamme de 4 matériaux certifiés sans perturbateurs endocriniens. Les matériaux de NANOVIA sont destinés aux renforts et à l’impression additive de type FDM. L’entreprise peut ajouter des charges minérales, métalliques, végétales sur mesure en fonction du cahier des charges des clients. Ce qui est le plus demandé actuellement ce sont des matériaux avec une bonne résistance thermique (dans l’aéronautique) et mécanique (dans l’orthopédie)

Des exemples d’utilisation des matières de NANOVIA :

- ORTHOPEDIE : MATHIS modélise les corsets sur les patients

- HANDISPORT : prothèse imprimée – lames de carbone

- MEDICAL : applications dentaires – contrôle dimensionnelle systématique

- AERONAUTIQUE : de nombreux produits (alésage) imprimés, extrémités d’ailes d’A380

- AUTOMOBILE : des pièces de remplacement ; évite de faire des moules à injection

L’entreprise développe aussi des filaments biosourcés à base de lin ou de coquilles d’huitre

- STARFLAX 3D en PLA et fibres de lin : bâtiment, maquettes, nautisme, design

- ISTROFLEX avec la poudre de coquilles d’huitres – très utilisé dans l’orthopédie dans l’atèle de membres en post opératoires (développé avec l’université de Lorient)

La salle a demandé quelles étaient les évolutions dans la cryogénie, dans les matériaux souples, dans une offre bi matériaux

- concernant la cryogénie l’entreprise n’a pas de demande en dessous de -70°, les PEEK pourraient y répondre, à vérifier.

- Le développement textile est envisageable, selon NANOVIA, le secteur automobile est demandeur.

- le développement de bi-matériaux est possible si on imagine des matières solubles et non solubles pour des applications particulières.

OPTIMISATION MATERIAUX ET PROCEDES POUR LA FABRICATION ADDITIVE PAR DEPOT DE POLYMERES FONDUS

Marie-France LACRAMPE / IMT MINES DE DOUAI

http://tpcim.mines-douai.fr/pages/principaux-equipements-3

La fabrication additive est une complémentarité de la plasturgie pour de nouveaux marchés, et à ce jour, les polymères représentent 75% du marché de l’impression 3D.

L’IMT DOUAI a investi dans une imprimante 3D FREEFORMER ARBURG dont le procédé permet d’utiliser tout type de plastique sous forme de granulés standards utilisés en plasturgie, avec des géométries très variées, et des températures jusqu’à 350° en injection et 130° dans la chambre de dépôt.

Le laboratoire de l’IMT DOUAI a étudié les paramètres de fabrication de différents matériaux et leurs propriétés mécaniques en partant du granulé (ABS / polyéthylène / Polyamide 11 / PLA) :

- La température de la chambre d’entrée, du fourreau et de la chambre de fabrication

- L’écoulement, l’adhésion au support et entre les couches, la maitrise des matériaux cristallins

- La densité de remplissage

- L’angle de dépose des gouttes ou filament

Le cas de l’ABS a été longuement expliqué dans la présentation : les problèmes identifiés au départ de l’exercice étaient le manque d’adhésion, le gauchissement de la pièce à imprimer, la déformation, des contours mauvais, des vagues de surface.

Si on varie le diamètre ou la longueur des gouttes, les profils de dépôt sont différents. La température de la chambre a une influence sur la cohésion des couches, un équilibre étant à trouver autour de 80° (en dessous, pas de cohésion – au-dessus, altération et formation de trous). La température elle-même du matériau influence sur la porosité du matériau, sur l’interpénétration des couches et sur ses propriétés mécaniques. L’épaisseur des couches joue sur la densité : plus on descend en épaisseur, plus on « comprime » donc plus l’article imprimé est dense. L’angle de dépose influence aussi la résistance mécanique de l’objet.

D’autres matériaux ont été caractérisés pour trouver les meilleures solutions de réglage. Chaque matériau nécessite ses paramètres d’optimisation ; le procédé impression 3D est aussi à comparer à l’injection concernant la résistance mécanique

PRESENTATION DU PROJET MAT(T)ISSE / Matrice textile et impression 3D pour la reconstruction de tissus mous dans le domaine médical

Dr Pierre-Marie DANZE – CHRU de Lille / Dr Julien PAYEN – UP-tex

Le cancer du sein touche 1.7 millions de femmes diagnostiquées dans le monde ; la mastectomie complète ou partielle a des conséquences psychologiques importantes.

Seule, une femme sur cinq bénéficie d’une reconstruction. Deux types d’interventions existent :

- La prothèse silicone : matériel étranger, dont la durée de vie est de 10 ans, surveillance et changement couteux.

- La greffe autologue moins connue : on récupère la graisse, on l’injecte en plusieurs fois, pour réaliser un multicouche. Intérêt : pas de matière exogène et pas d’intervention ultérieure – inconvénient : le rendement est très mauvais (perte de cellules)

L’idée des deux chercheurs a été d’allier les bénéfices des deux types de prothèse : combiner l’élément structural en tissu biodégradable avec l’élément de comblement en tissu adipeux autologue.

La structure est obtenue par une dentelle leavers et on injecte différentes couches de graisse : pas de nécrose, pas de perte de volume, la dentelle favorise la vascularisation des cellules et sert d’écarteur, un geste chirurgicale unique.

Le projet prévoit une cage en impression 3D bio résorbable pour accueillir la structure dentelle + tissus adipeux ; l’étude a montré que la dentelle et la cage se sont résorbées en 6 mois et les tissus autologues s’étaient reconstitués.

Les travaux soutenus par la Région Hauts de France ont fait l’objet d’un brevet déposé par le CHRU de Lille. La technologie sera développé dans la startup LATTICE MEDICAL actuellement incubée au bio-incubateur Eurasanté : l’entreprise proposera des prothèses standards mais aussi sur mesure. Le projet offre d’autres pistes prometteuses notamment dans la chirurgie esthétique (remplacement silicone), la reconstruction du visage mais aussi dans la thérapie cellulaire.

Le projet MAT(T)ISSE a reçu le Prix International Théophile Legrand de l’innovation textile 2017

CONCLUSION

La Journée Technologique démontre, au fil des présentations, que la fabrication additive, en particulier l’impression 3D, s’associe naturellement avec le textile, et offre de nouvelles fonctionnalités et de belles perspectives de développement, selon Jean-Marc VIENOT.

Il y a encore beaucoup de questions : quels matériaux, quelles applications, quelles machines choisir dans une évolution tellement rapide, comment protéger la création, quid des aspects juridiques et législatifs, etc.

Ces dernières années, l’impression 3D connait un essor considérable et il s’agit trouver les bonnes solutions pour une activité de la filière textile pérenne, relocalisée et riche en innovations.